滋賀県彦根市にある沢村バルブ株式会社は、1925年に創業し、造船業をはじめ各種プラントや発電所など、幅広い業態で使われるバルブを製造しています。同社では製造現場を遠方拠点へ展開したことをきっかけにLINE WORKSを導入。画像や動画による迅速・確実な情報共有によって、製品検査の精度アップに成功し所要時間も半分以下に削減しました。業務効率の改善にLINE WORKSはどのように活用されているのか、代表の沢村さんと技術部部長の佐野さんにお話をうかがいました。

本事例のポイント

- チャットと画像を紐づかせて情報が長期間保存できることでISO対応にも有効

- オフィスから離れた工場での検査作業の精度と判定スピードが大幅に改善

- 大量の図面をDriveに保管することで現場への図面の持ち運びから開放

LINE WORKSを導入されたきっかけを教えてください。

● 完成品の検査で合否の判定までのタイムロス

● 検査に問題が発生した際の報告・説明方法が口頭やメールでは伝えにくかった

● 社長が社員の相談・報告をタイムリーに受けたかった

沢村さん:

当社では、主にバルブを製造販売しています。身近なものでいえば水道の蛇口が代表的なものです。当社では船用弁、産業用弁、コックなどのバルブを製造し、船舶、造船所、発電所、化学プラントなど、幅広い現場に納入しています。

数年前からバルブ製造は本社とは離れた工場で行っていますが、製品が完成すると社員が工場に赴き、検査を行います。

社員が検査の合格・不合格の判定に悩んだときは、私に相談がきます。しかし、私が現場にいない場合、連絡がすぐにつかないことで判定までに時間がかかっていました。

また、検査の結果、規格に合わないなどの問題が生じたときは、メールや電話などで本社に連絡・報告をしていたのですが、言葉だけではなかなか伝わりません。問題の発生状況をいち早く、分かりやすく伝えるには、やはり写真が一目瞭然で情報共有がしやすい。そのため、工場で写真を撮り、本社にいる社員含め全員で一斉に確認できるツールが欲しかったのです。それを可能にしてくれたのがLINE WORKSでした。

佐野さん:

社長が社員と情報共有をしたいと考えたこともきっかけでした。社員の日々のパフォーマンスの把握や、報告や相談をタイムリーに受けたかったのですが、日報や朝礼での情報交換ではタイムラグが生じます。そこで、まずLINEを導入しました。その後、工場とのやりとりが増えたことを受け、ビジネスで使える新たなツールを探し、LINE WORKSを試すことになりました。

導入の決め手は何でしたか?

● トークと画像の履歴が、長期間保存可能

佐野さん:

LINE WORKS以外のツールも使ってはみたのですが、トークの履歴をそのまま長期間保存できないのが難点でした。当社では、ISOの関係もあり、3年、5年、10年の単位での審査に備え、トークと写真が紐づいた状態での長期保存ができないと、情報として意味がありません。LINE WORKSであれば、テキストと画像でやりとりした状態のトーク履歴のまま長期保存が可能だったので、これが決め手となりました。

実際にどのように使っているのか、教えてください。

● 目的に合わせてグループトークを10つ以上使い分け。効率よく日常業務を遂行

佐野さん:

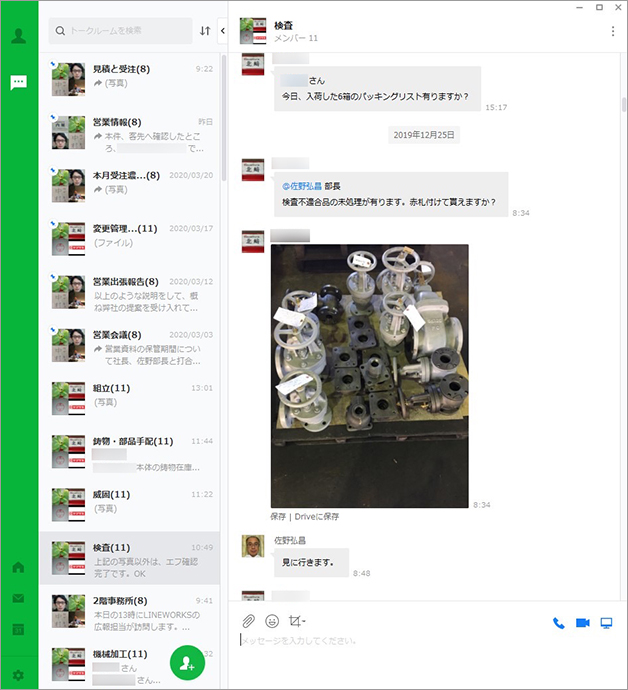

グループトークを活用しています。たとえば、「組み立て」「鋳物部品手配」「検査」「機械加工」「見積もりと受注」。さらに「工程会議」「総務」「展示会」「営業出張報告」「苦情処理」などもあります。目的に応じた名称を付けているので検索しやすく、話題によって全員参加のルーム、特定の人のみのルームなど、使い分けています。

沢村さん:

一番活発に使っているのは「検査」というグループトークです。毎日、集荷前の検査、工場からの製品の受入検査、水圧検査など、さまざまな検査結果があがってきています。たとえば、「3月入荷の製品でガス漏れがありました」といった報告とともにリアルな現状を映した動画が共有されたり、「寸法が違います」という報告と一緒に問題箇所の写真が送られてきたり。写真と動画、両方の報告を取り入れています。今では、LINE WORKSでのやり取りが日常業務の中心になっています。

LINE WORKSを導入して、便利になったと思う点はどんなところですか。

【トーク】過去の履歴から情報を吸い上げ、製品の修理や新しい製品づくりのヒントに活かす

【既読・メンション】完成品検査の社長承認までのタイムラグが半減

【Drive】大量の図面を保管し、大量の図面の持ち運びが不要になった

沢村さん:

過去の画像や情報を長期保存できるところは、特に有り難いですね。バルブは使用期間が長く、かなり前に納品した製品の補修やバージョンアップを依頼されることもあります。それぞれの製品について、いつ、どんな不具合が生じ、修理をし、お客様からはどんな要望があったのかということは、写真やトークのやりとりが残っていればすぐにわかりますし、バージョンアップの際にも、どこを修正すべきかがわかり、新たな製品づくりのヒントにもなります。

佐野さん:

検査作業がスムーズになったことも大きいです。完成した製品の検査の結果が、合格か不合格か判定に悩む場合は、画像を共有して即座に他の社員の判断を仰ぎます。

また、既読機能・メンション機能も活用しています。「社長が既読になっていて問題点を指摘してこないなら、OKだろう」と判断、社長が既読にならない場合は、メンションして催促すると、社長も気付いてくれるため、速やかに承認してもらえるようになり、助かっています。検査の時間は半分以下に削減できたと思います。

沢村さん:

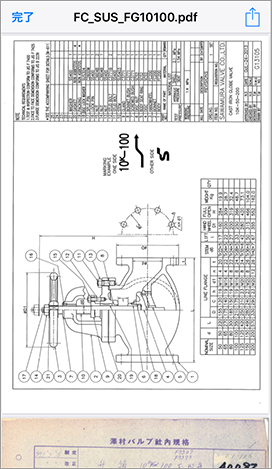

もうひとつ便利なのが、図面を何百枚も保存しているDriveです。製品検査で確認をするときに活用しています。特に、製品が規格に沿っているかの判断基準となる「公差*」は重要な値ですが、扱っている製品は多岐にわたりますから、いちいち覚えていることなど不可能です。LINE WORKS導入以前は、全部の図面を持って現場に赴くこともありましたが、今はドライブに格納された図面を手元のスマホですぐに確認できるようになり、検査の手間は飛躍的に削減されました。

製品検査のときに欠かせない図面も多数格納されている。

佐野さん:

ホームや掲示板は、社内での情報伝達に使っています。「お知らせ」を使い、社員研修日時のお知らせや、ISOの内部監査の連絡、新年会のお知らせなど、さまざまな情報共有が簡単にできています。

LINE WORKSの活用を、今後どのように発展させたいとお考えですか。

沢村さん:

社員全員がLINE WORKSを軸に、スマホで素早くコミュニケーションを取るのが当たり前になりましたし、私もすっかりパソコンを立ち上げる機会が減りました。今後は、資金繰りなどの経営情報や工程管理なども、すべてLINE WORKSで見られるようになると、ますます便利になりますね。

お話を伺った方

沢村 直幸さん

沢村バルブ代表。国内外に拠点を展開し、事業を経営。

佐野 弘昌さん

沢村バルブ 技術部部長。バルブの設計および品質管理を統括。

公差…製品の図面にかかれている寸法で、標準から公式に許容されている限界の範囲。たとえば、1,500ミリの寸法のものを造る場合、1,497ミリから1,503ミリまでは合格とされる最小寸法と最大寸法が公差である。

*掲載している内容、所属やお役職は取材を実施した2020年3月当時のものです。