配電盤や機械制御システムなどの開発・生産を手がける株式会社別川製作所。LINE WORKSのチャットボットを活用し、工場内の機械異常を伝える警報を担当者に自動通知する仕組みをつくり、警報対応業務を省力化させました。また、LINE WORKS上で動くWebアプリを実装できる開発プラットフォームWOFFを活用し、機械の点検業務を紙からデジタル化する仕組みを構築。業務効率を高め、警報への対応や点検の結果をデータベースとして蓄積できる環境を整えています。

本事例のポイント

- チャットボットが自動通知する仕組みで警報への対応が迅速に

- WOFFアプリで機械の点検作業を1時間から20分に軽減

- 警報対応や点検業務にかかわる情報を蓄積してデータベース化

御社の事業概要をご紹介ください。

中富さん:

当社は配電・制御・分電・監視盤や、機械を自動制御するシステムの開発・生産を主力事業としています。産業システムや情報システムの分野においては、働き方改革やSociety5.0の実現に貢献する技術の創造にチャレンジしています。IoTやAIチャットボットなどを活用して、人やモノを円滑に連携させるユーザーインターフェース群「Q.WoL」をベースにしたソリューション開発を推進しています。

また、社内の業務課題を掘り起こして解決案を提起するワークショップ「未来塾」の活動も盛んで、私の所属する企画開発室では、その提案を受けて業務改善につながる技術開発も行っています。

LINE WORKSを導入された経緯をお聞かせください。

中富さん :

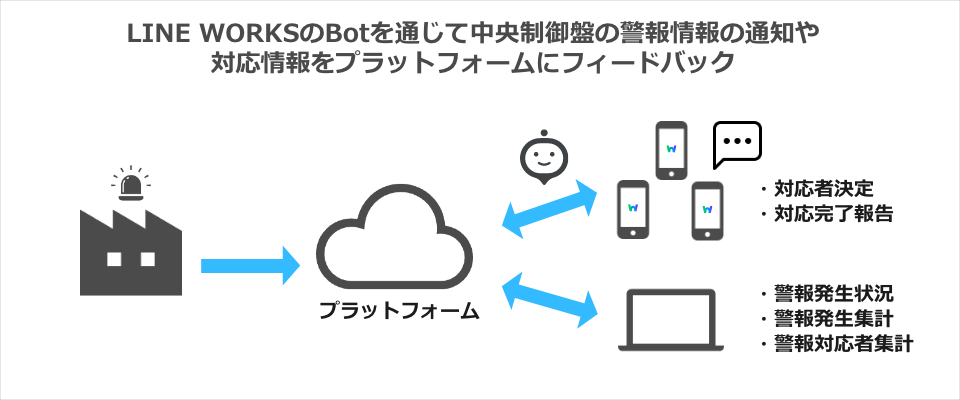

「人とモノをつなぐ」を研究テーマとする私は、IoTによって社内の情報プラットフォームである中央制御盤に集められたデータを、各担当者に自動通知する仕組みを構築する手段としてチャットボットの活用を検討しました。他のツールに比べてWeb APIが豊富で、多くの社員がプライベートで使っているLINEに操作性が近いことからLINE WORKSを選定しました。

Botを利用したシステムの開発を進めるかたわら、企画開発室はテレワーク利用も多いことから、部門内のメンバーが迅速に業務連絡をするための手段としてもLINE WORKSを使うようになりました。

LINE WORKSのBotを活用した開発事例をご紹介ください。

中富さん:

その1つが、金沢工業大学との産学協同教育で開発した「点検・最終退社チェックBot」です。これは1日の終わりにBotが建物内の消灯や施錠の有無を問いかけてくるもので、その日最後に退社する社員が「はい」「いいえ」で1項目ずつ返答していきます。BotはIoTデータと連携しているので、電気の消し忘れなどがあれば「〇〇室のエアコンが稼働しています」というように案内してくれ、ヒューマンエラーを効果的に防止。チェックされた内容はトークで責任者に共有されるので、管理体制の強化にもつながります。

当社が「Q.WoL・Talk」と名づけLINE WORKSを採用したこの仕組みは、その後社内の警報対応業務の効率化にも活用することになりました。

警報対応業務にはどんな課題があったのですか。

栁瀨さん:

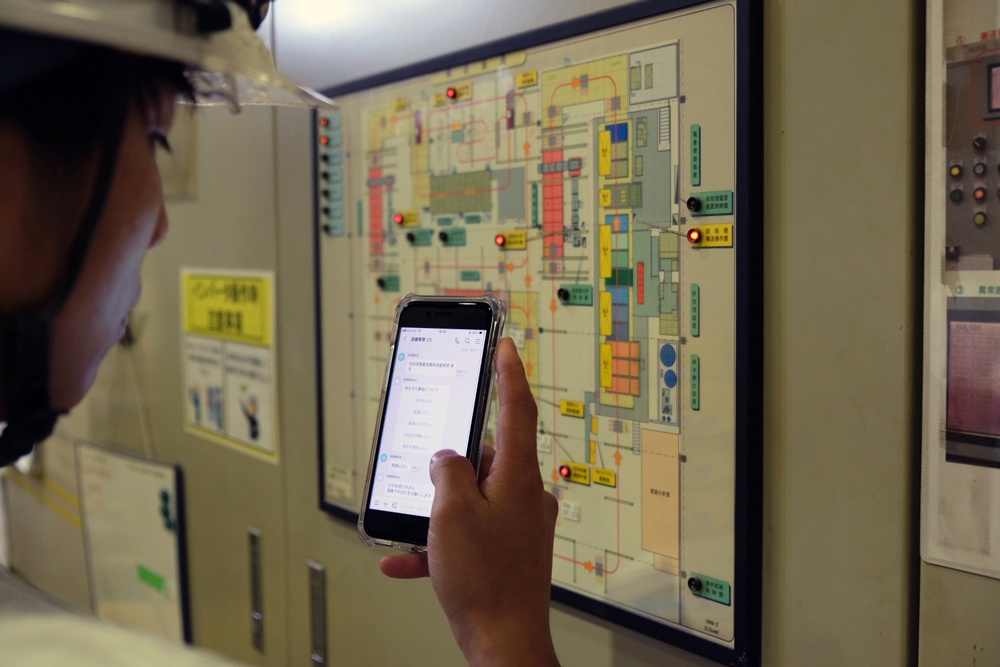

製造部の塗装グループは、本社の敷地内にある工場の塗装設備の保守・保全を行っています。工場内の機械に異常が起きると中央制御盤が警報を発出するのですが、詳しい内容は制御盤の表示を見なければ分からないため、1日平均で数回は警報が鳴るたび私を含む3名の保守担当者がそれぞれの持ち場を離れて確認に行くことを強いられていました。

たいていの異常には1名で対処できるので、残り2名は無駄足になってしまいます。また、警報は工場内にしか聞こえず、たまたま全員が工場外にいる場合は誰も気づかない可能性もありました。「未来塾」のメンバーである私はこうした課題に対し、警報が担当者全員のスマホに自動通知されるシステムを構築するべきだと提案しました。

中富さん:

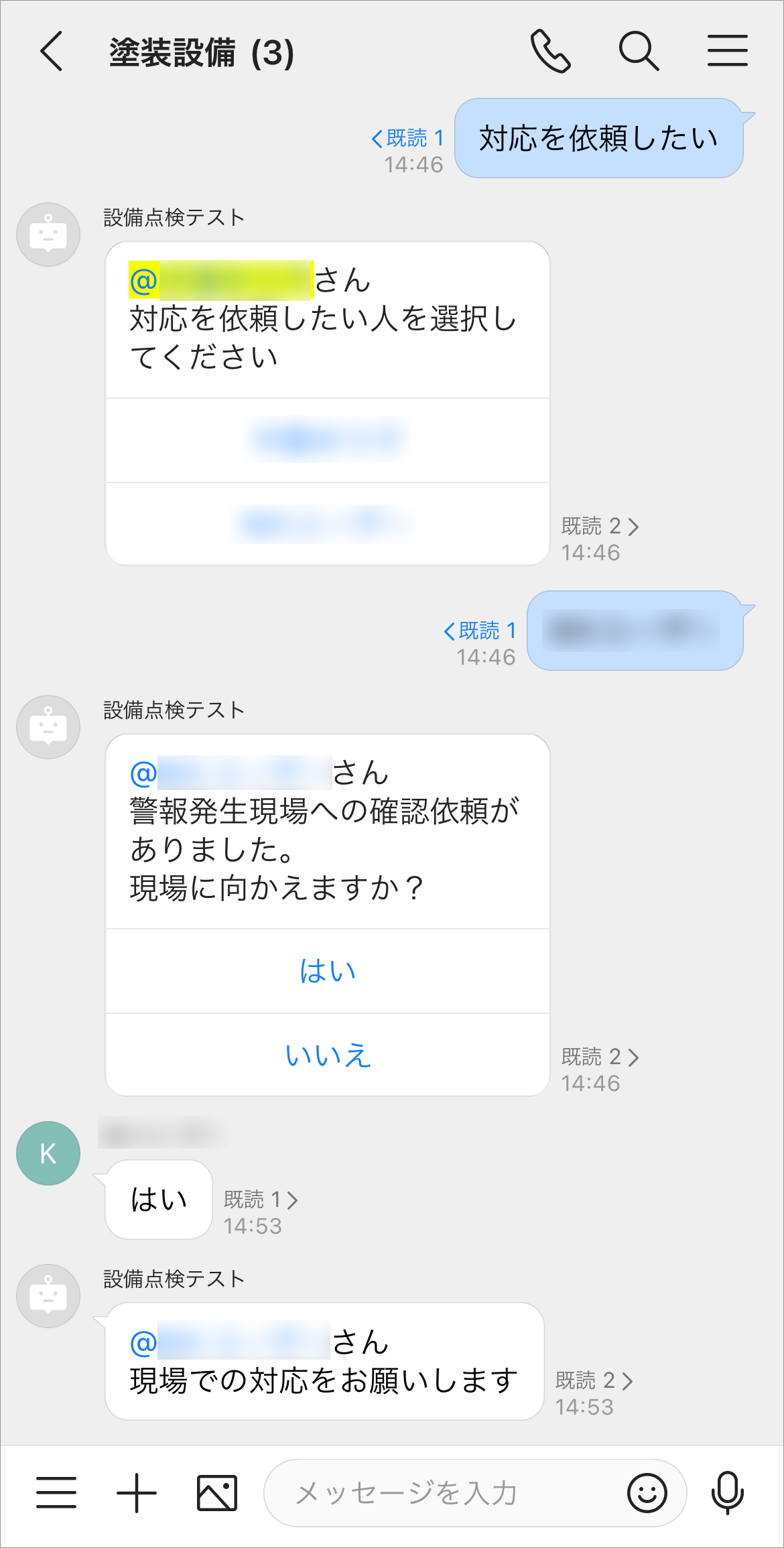

当初、警報が出たことをメールで担当者に知らせるようにしてはどうかと考えましたが、それでは異常が起きたことを通知するだけで終わってしまいます。Q.WoL・Talkを使ってチャットボットで警報を通知すれば、「どの塗装設備の警報か」が分かり、「誰が対応に行けるか」も担当者間で意思疎通が進められます。さらに、上長などもグループに加われば警報対応のアドバイスを伝えられたり、トラブルの早期解決につながるコミュニケーションが可能になるはずだと考えました。

構築されたシステムの概要と導入効果を教えてください。

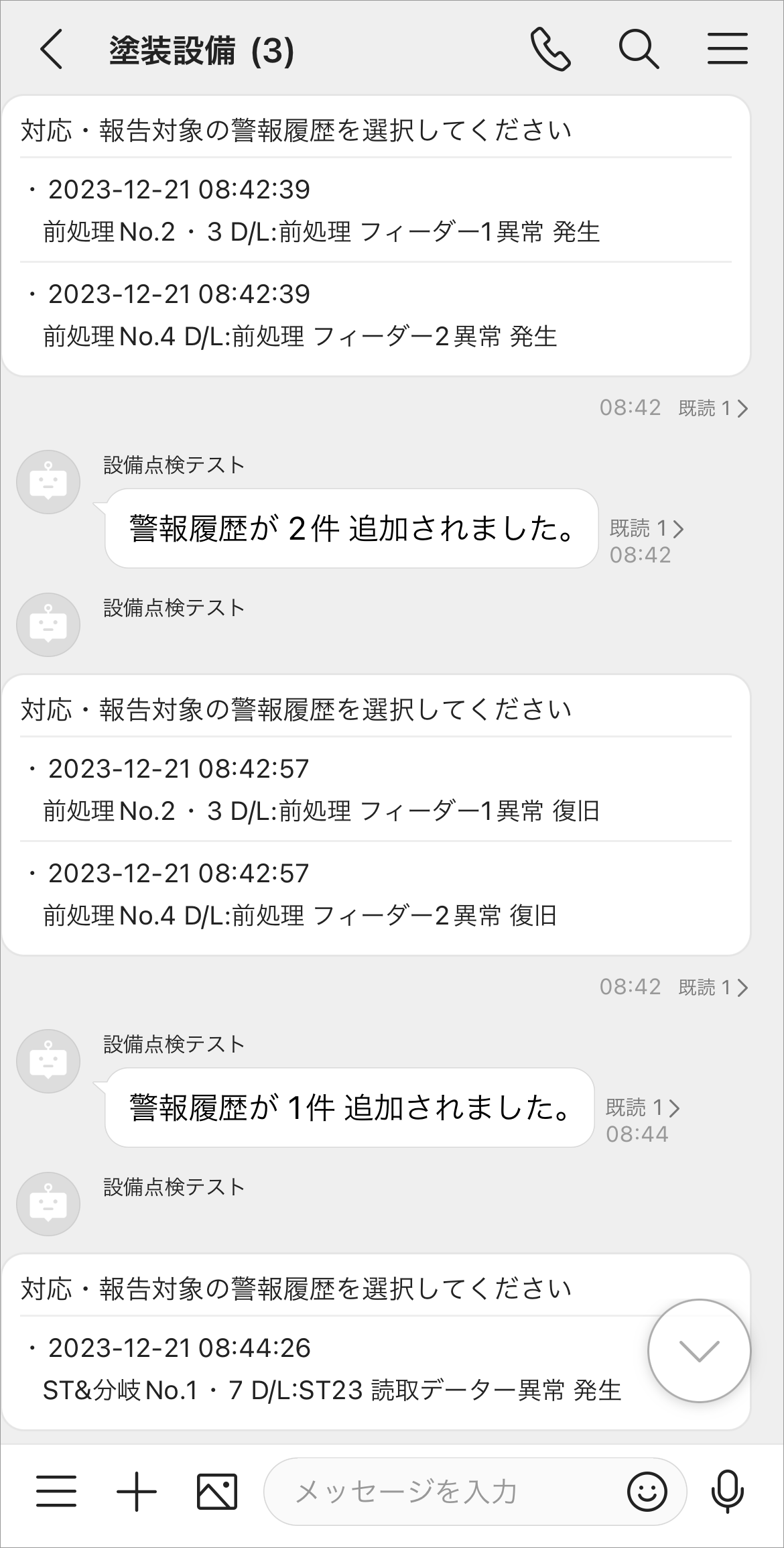

・チャットボットが警報発出を各担当者に通知、持ち場にいながら内容を把握

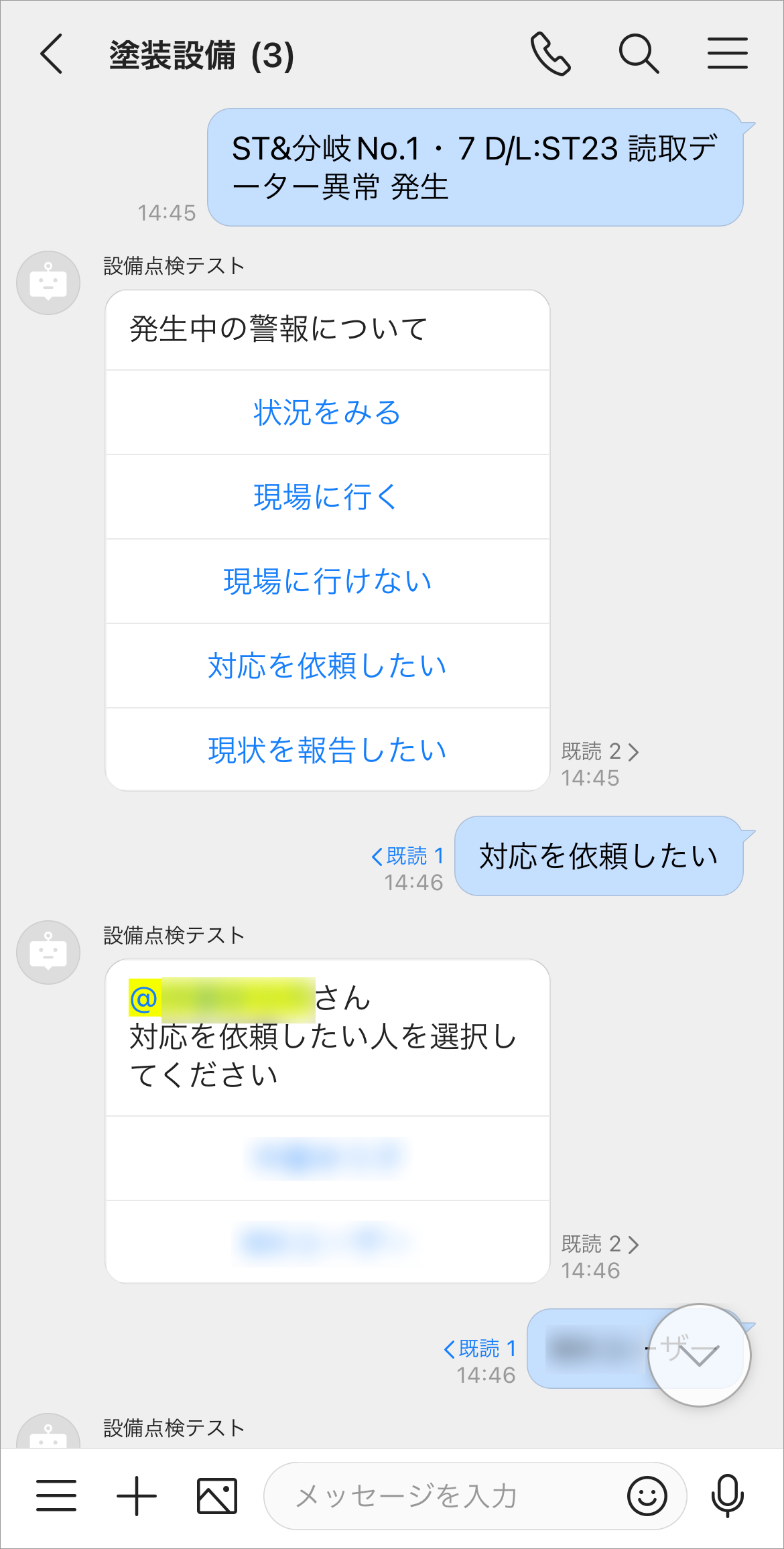

・誰が現場へ出向くか、どんな対応をするかのコミュニケーションがトークで完結

中富さん:

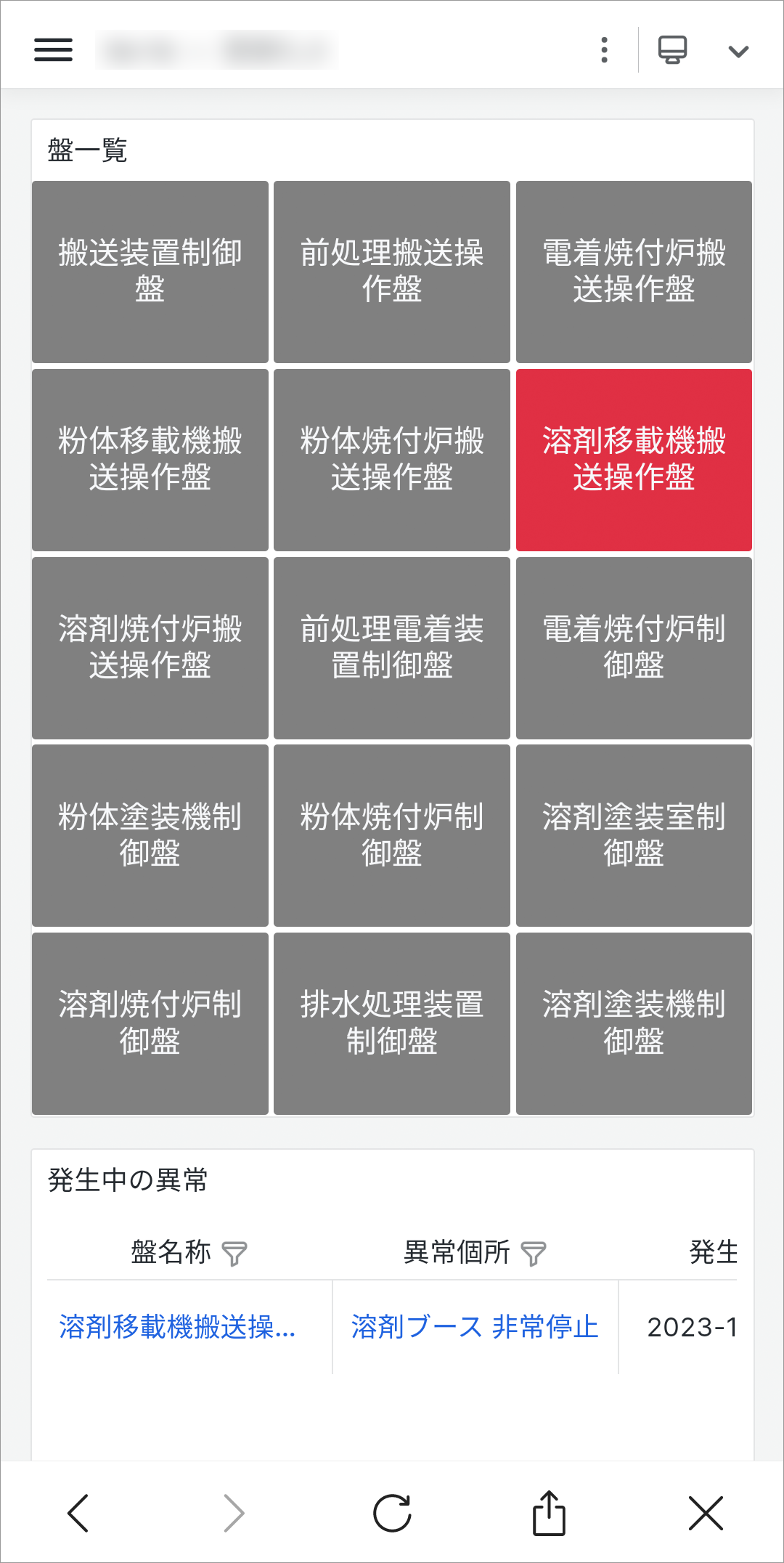

警報が発出されるのと同時に、Q.WoL・Talkのチャットボットがその情報を発信します。担当者がどこにいても、スマホやタブレット端末などで警報に気づけ、異常内容を把握できるようにしました。また、異常の種類や内容を示すダッシュボードもオープンソースのGrafanaで作成し、トーク画面上から表示できるようにしたことで状況を把握できるようにしています。

栁瀨さん:

各自が持ち場にいながら異常の発生を知り、「誰が対応に行くか」をLINE WORKSで伝えられるので、3名の担当者全員が中央制御盤へ駆けつけることがなくなりました。かなり広大な工場内で、以前はどの機械に異常が起きたかを中央制御盤で確認してから現場へ回るという時間のロスもありましたが、今は手元の端末で異常が起きた場所が分かるので、トラブルの発生場所へ直行できます。結果として警報対応に要する時間と手間が大幅に縮減しました。

いつ発生したどんな異常に誰がどれだけの時間をかけて対応したかといった報告情報はデータベースに保存されるので、同様のトラブルが発生した際の対応マニュアルとしても役立ちます。

誰が現場に出向くかなどをグループトーク内のチャットボットで完結できるようすることで、対応の迅速化を実現した

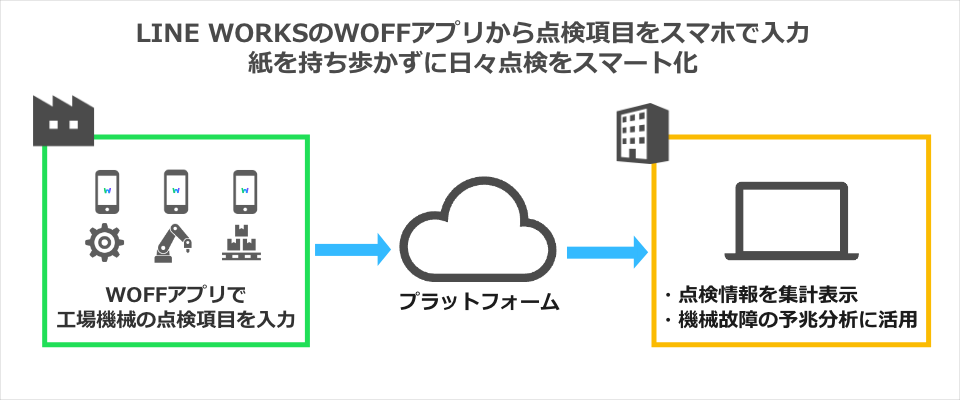

LINE WORKS上で動くミニアプリ「WOFF」を活用して点検業務も改善されたそうですね。

・WOFFアプリで点検表をペーパーレス化

・不具合を示す画像をその場で撮って記録

・1時間以上かかっていた点検時間が20分程度に短縮

栁瀨さん:

塗装グループでは、工場内の機械の点検も行っています。点検の種類は日次、週次、月次、年次などさまざまで、毎日行う日々点検だけでも80ほどのチェック項目があります。これまで点検時には、A3サイズ2枚にわたる点検表を携行して機械の状態を「○」「△」「×」で記入していくのですが、手書きでは「○」と「△」が後で判別できなかったり、異常が認められた機械の状態を記す備考欄が小さくてメモを書き込みしづらいという問題もありました。また、異常をその場で即応する際には、狭い場所で作業をすることになるので紙の点検表が邪魔になりがちです。こちらも「未来塾」でペーパーレス化を図ることの必要性を提起しました。

中富さん:

既存の点検業務向けアプリを使えば簡単にペーパーレス化ができますが、せっかく改善するなら、点検結果をデータベースに蓄積したり、点検現場で異常に対応するときに、その機械に詳しい担当者からリアルタイムでアドバイスを得られたりするようにしたかったので、この課題にもQ.WoL・Talkを適用することにしました。

チャットボットの「○○の点検結果を入力してください」というような対話形式による操作は質問項目が80もあると作業者が煩わしく感じます。どうしようかと思案していたところに、タイミングよくLINE WORKSからWOFF(WORKS Front-end Framework)アプリがリリースされました。そこで、このWOFFアプリを使い、点検項目を効率的にチェックしてまとめてトークに戻すシステムを構築。入力済みの項目は画面から消えるようにすることで、使い勝手をよくしました。

WOFFアプリでスマホに点検項目をモーダルウィンドウで表示。異常を見つけた場合、その状況を示す画像を保存して他の担当者と共有する機能も盛り込んだ

画像データは本来なら対話形式だと1点ずつしか残せませんが、異常が認められた箇所の状況を示す画像を機械ごとにまとめて保存できる機能もWOFFでつくり込みました。

スマホで点検入力をするときは、トーク画面の上に別枠で表示されるモーダルウインドウ*で表示することができます。ブラウザに遷移して表示する場合はフルサイズでしか表示されず、またユーザーによる最少表示操作などによっては過去の画面が残ってしまう場合もありますが、モーダルウィンドウだとこの問題が解消されます。開発者にとってアプリと一体型になるWOFFはありがたい機能だと思いました。

*モーダルウインドウ…Webサイトやアプリ上で、一時的に別の画面を表示し、ユーザーの操作を促す小さなウィンドウのこと。操作完了やキャンセルまで他の画面操作ができないため、重要なメッセージや入力などに適しています。

この仕組みによって点検業務はどう効率化しましたか。

栁瀨さん:

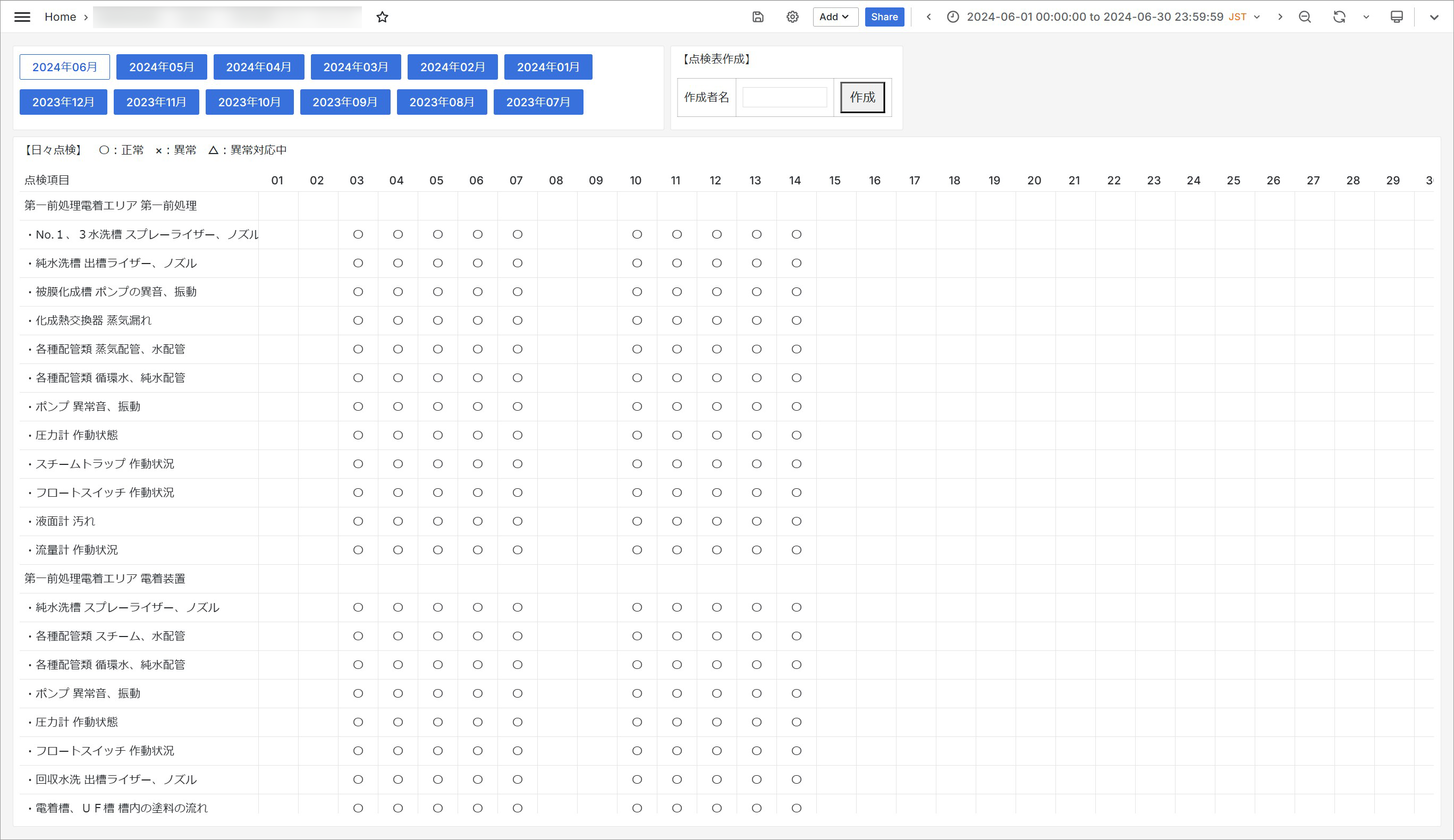

スマホの画面上で点検項目を入力できるようになり、「携行しづらい」「記入した文字が読みにくい」「備考欄が小さくて書き込みしづらい」「異常対応作業の邪魔になる」といった、紙の点検表に感じていたデメリットが一挙に解消し、1時間以上かかっていた日々点検は20分程度に短縮されました。点検結果は自動的にダッシュボードに反映され、月ごとの毎日のデータを閲覧することができます。

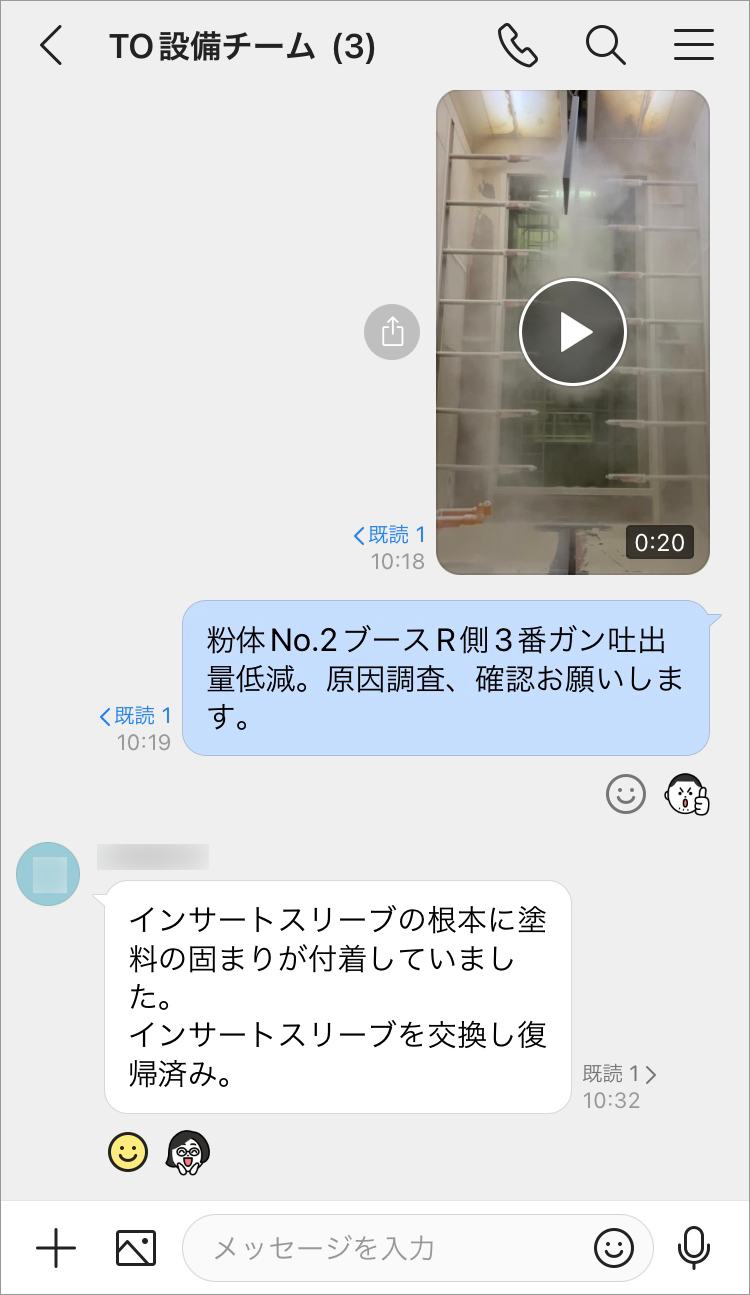

点検中に即応すべき異常を見つけたときは、動作や音を伝えられる動画を撮影してグループトークで共有し、ほかのメンバーに意見を聞いたり対応したりしてもらうこともあります。

WOFFやBotを駆使して動画や画像などで補完しながら、関係者どうしのコミュニケーションをLINE WORKSに集約したことで、業務効率化が実現したと考えています。

LINE WORKSの活用を今後どのように発展させたいとお考えですか。

栁瀨さん:

LINE WORKSの基本機能であるタスク機能を活用して、担当者間での業務分担をスムーズにしたいです。また、まだ経験の浅い若手の担当者が警報対応や点検業務を行う際、ビデオ通話で異常個所の様子を共有しながら、先輩社員が遠隔で作業指示を出すといった活用も考えています。

中富さん :

今後は警報対応や点検業務で集積したデータを分析し、異常が起きる前にその発生を予測して対応する予兆保全に反映させたいです。また、機械を監視するカメラとQ.WoL・Talkのチャットボットを組み合わせることで、担当者が現場へ行かなくても点検ができるようにするなど、IoTの活用で業務のさらなる省力化を追求していくつもりです。

【お話を伺った方】

中富 ゆう子さん

顧客や自社の課題解決に寄与する技術開発を担う企画開発室でチームリーダーを務める。

栁瀨 亮介さん

製造部 塗装グループのチームリーダーとして塗装工場の設備の保守を担当。

※掲載している内容、所属やお役職は取材を実施した2024年6月当時のものです。